返回 问答中心

双面铣主轴套筒开裂原因与改进分析

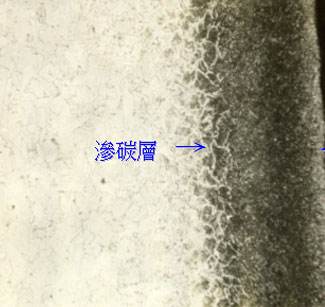

双面铣主轴套筒在渗碳处理生产过程中如果工艺处理不当,会产生网状及沿零件的纵向分布的开裂现象,经过不断尝试并总结分析,得出最优处理工艺。

原有的处理工艺为:双面铣主轴套筒锻造、正火、机械加工、时效处理、精加工处理、渗碳处理、机械加工、淬火处理、再次精加工。

对零件取样, 进行化学成分分析 结果表明,虽然C、Mn、Cr、Ti 的含量符合20CrMnTi成分范围, 但wMo为0.25%、wNi为0.10%,超过国家相关标准。由此,确定主轴套筒开裂原因是材料问题。

基于以上的原因分析,我们采用了以下方法及处理工艺来应对。

一、为了得到合适的表面碳浓度和梯度,我们在进行渗碳工艺时,先严格按要求排气,等炉温达到渗碳温度要求后结束排气。试样开始后,滴入煤油强渗90分钟,降低炼油的滴入量,并在试样时控制试样的层深。

二、针对个别钢种在渗碳工艺后空冷易开裂现象,我们可以通过让其随炉冷却来获得完整均匀的珠光体。但现实中常常因为时间太长、效率低等原因,此方法却不容易实现,因此我们还可以通过渗碳后快速冷却让渗碳层得到残留奥氏体和马氏体也一样能达到防止开裂的效果。

三、淬火方法选用

原有工艺过程中,淬火工艺处理时孔的冷却较慢,与双面铣主轴套筒外表冷却速度不同步,而材料却含有高淬透性金属镍和钼,因此我们使用了盐水+油两种液体淬火。

通过以上的处理工艺,双面铣主轴套筒的生产质量得到了保证,未再有发生开裂现象,且具备较好的后期加工性能。

隆昌精机有限公司 版权所有 © Copyright 2018