返回 问答中心

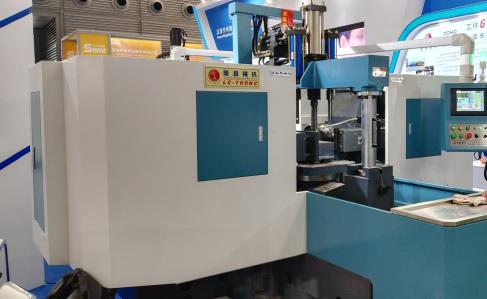

铜材厂热轧生产线上的双侧铣床是用于铣削铜板坯表面的双面连续铣削机械,该机吸收了国外双侧铣床设计的一些经验,但些年来由于机械老化、某些地方设计不合理等原因,导致铣削工件时常出现振动、设备故障多和被铣削的铜带坯表面质量差。

该双侧铣床机组技术参数及生产工艺

( 1) 技术参数。

来料最大宽度 490 mm

来料最大厚度 16 mm

来料最大卷重 4 000 kg 带卷内径 500 ~ 800 mm 带卷外经 1 600 mm

机组进给速度 0 ~ 3 m / min单边铣削量 0. 25 ~ 1. 5 mm 铣削形式 逆铣

产品厚度精度 纵向偏差 0. 15 mm;

横向偏差 0. 10 mm

铣刀直径 250 mm

铣刀形式 镶嵌式螺旋平面铣刀铣刀线速度 3 ~ 4. 5 m / s

铣刀传动功率 30 kW

( 2) 生产工艺。铜带坯双侧铣床的组成和生产工艺流程框图。

经热轧后的( 320 ~ 490 ) mm × ( 9 ~ 12 ) mm,铜带坯卷被吊到开卷装置上,开卷箱下部托辊旋转,铜带坯卷料头处于上位,压紧辊压下,直头 刮板伸出并上摆,打开铜带坯卷料头送至夹送 辊,夹送辊夹紧,旋转将铜带坯卷送入矫直机矫 直。经矫直后的铜带坯料进入双侧铣床,由入口夹送辊将铜带坯料送入下铣刀进行下表面铣削,经下表面铣削后的铜带坯料由中间夹送辊送入上铣刀,再进行上表面铣削,经上表面铣削后的铜带坯料由出口夹送辊送出铣面机后被送入卷取机打卷,打卷完毕,缷卷装置将铜带坯卷缷到三工位受料车,完成铜带坯卷的铣面工艺。

该老式双侧铣床存在问题及分析

在生产过程中我们发现,双侧铣床主机设备和经铣面后的铜带坯表面质量存在如下问题:

( 1) 压紧装置和支承座的辊子以及辊子轴极易损坏;

( 2) 经铣面后的铜带坯表面经常残留不能被收屑装置吸干净的铜屑,并被出口夹送辊压入铣面后的铜带坯表面,造成下工序产品出现凹坑及杂物压入带坯;

( 3) 铣面后的铜带坯表面存在屑根毛刺,未能被彻底铣削干净。由此在下工序轧制时,成品出现类似杂物压入和渣皮的缺陷,引起铜带出现针眼穿孔;

( 4) 双侧铣床铣削过程噪音极大,达 90 dB 以上。以上的产品质量问题主要因双侧铣床支承座的辊子首先损坏而引起。为解决辊子易损件问题, 首先计算各辊子表面受力,校核辊子的设计强度。如图 2 所示,上、下铣支承座由 8 排 8 行共64 个 40 mm × 41 mm 辊子组成,铣刀两侧的压紧装置由36 / 63 mm×300 mm 油缸下压,最大供油压力为12 MPa。